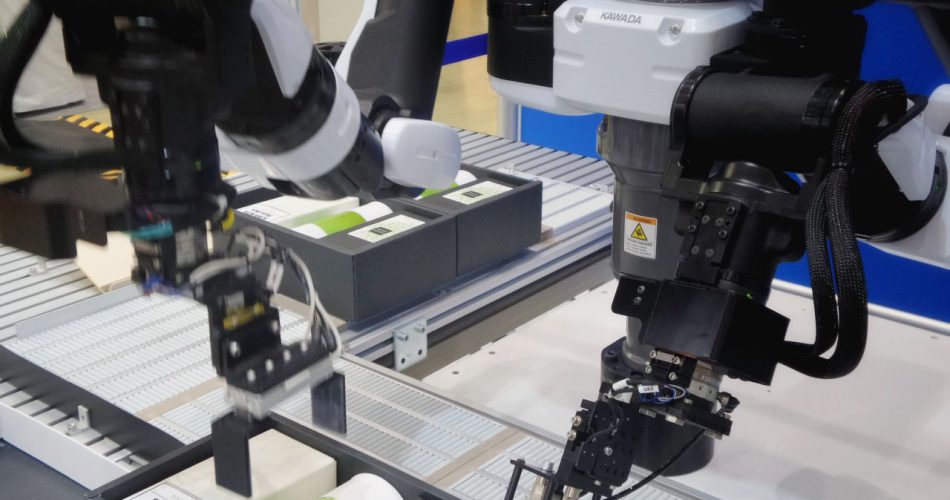

Firma, która nie eliminuje błędów i nie zmienia sposobów swojego działania, prędzej czy później przestaje przynosić satysfakcjonujące dochody. Ta niepisana zasada jest szczególnie charakterystyczna dla przedsiębiorstw zajmujących się produkcją, którym zaleca się nieustanną optymalizację. Optymalizacja produkcji – czym jest, na czym polega, kto może się nią zająć oraz przy pomocy jakich metod i narzędzi? Odpowiedzi na te i inne pytania znajdziesz w tym artykule.

Co to jest optymalizacja produkcji? Definicja terminu.

Na początek powinieneś dowiedzieć się, czym jest optymalizacja produkcji, a także – w jakim celu się ją wykonuje. Choć nie istnieje uniwersalna definicja tego terminu, to w przemyśle określa się nim wszystkie działania wewnątrz przedsiębiorstwa, które mają na celu:

- usprawnienie organizacji jego pracy;

- zwiększenie wydajności zatrudnionych w nim pracowników;

- zmniejszenie kosztów i strat produkcyjnych, magazynowych, logistycznych czy pracowniczych;

- zwiększenie efektywności produkcyjnej i tempa wywarzania wyrobów;

- poprawę elastyczności względem dynamiki zmian rynkowych;

- zwiększenie zysków z działalności i satysfakcji z jej prowadzenia.

Innymi słowy, w optymalizacji produkcji chodzi o to, aby firma produkcyjna zarabiała więcej, lepiej, wygodniej, łatwiej i niższym kosztem, a jej pracownicy byli efektywni, zadowoleni ze swoich wyników i właściwie za nie wynagradzani.

Na czym polega optymalizacja produkcji w przedsiębiorstwie?

Optymalizacja produkcji w przedsiębiorstwie polega na wprowadzaniu, testowaniu i ewaluacji zmian w zakresie procesów produkcyjnych, magazynowych, logistycznych, komunikacyjnych czy technologicznych w taki sposób, by wyeliminować słabe strony produkcji lub zredukować poziom ich wpływu na całą firmę.

Należy jednocześnie uważać na to, by optymalizacja procesu produkcji nie okazała się zmianą na gorsze, tj. nie wpłynęła negatywnie na obszary, które zmian nie wymagają, a także – nie spowodowała nowych, poważniejszych problemów.

Optymalizacja produkcji – zadania

Osoba lub zespół odpowiedzialny za optymalizację procesu produkcji, musi w pierwszej kolejności przeanalizować dotychczasowe metody pracy i organizacji w firmie pod kątem znalezienia w nich takich, które wymagają poprawy. Mogą to być na przykład:

- powtarzające się braki surowców lub półwyrobów przyczyniające się do przestojów LUB z drugiej strony – zbyt duże ich nadwyżki, które zwiększają koszty magazynowania;

- problemy ze strukturą organizacyjną i obszarami kompetencji zatrudnionych osób, powodujące chaos informacyjny, konflikty kadrowe i spowolnienie tempa produkcji;

- niewłaściwie zaplanowane ścieżki, cykle i procesy produkcyjne, przyczyniające się do marnotrawienia czasu pracowników czy nadmiernej eksploatacji maszyn.

Narzędzia optymalizacji produkcji

Do przeprowadzania wyżej wspomnianych analiz przydają się narzędzia optymalizacji produkcji, takie jak np. systemy zarządzania produkcją typu MES, które gromadzą imponującej szczegółowości dane dotyczące ścieżek i cykli życia wszystkich surowców, postępów w realizacji procesów i zadań, a nawet pracy pojedynczych pracowników.

Dostępne w nich raporty i statystyki pozwalają szybko i precyzyjnie zidentyfikować najsłabsze ogniwa procesów produkcyjnych, a niejednokrotnie również, podsuwają pomysły na metody ich optymalizacji.

Jak zoptymalizować proces produkcyjny?

Specjalista ds. optymalizacji produkcji tudzież oddelegowany do tego zadania team, powinien zastanowić się, w jaki sposób można wyeliminować zidentyfikowane problemy przy pomocy zmian. Na tym etapie, szczególnie ważne jest, by pamiętać o:

- optymalizowaniu w pierwszej kolejności tych procesów i aspektów, które przyczyniają się do najczęściej występujących problemów lub mają najbardziej poważne konsekwencje;

- poszukiwaniu takich zmian, które są możliwe do wprowadzenia jak najszybciej, jak najniższym kosztem i w jak najmniej inwazyjny sposób.

Jak można zmienić proces produkcji? Metody optymalizacji.

Niesetety, metody optymalizacji produkcji, które działałaby w absolutnie każdym przedsiębiorstwie, nie istnieją. Warto jednak trzymać się tego, aby wszystkie działania optymalizacyjne w przedsiębiorstwie, prowadziły do zmian na lepsze. Po ich wprowadzeniu warto też upewnić się, że tak właśnie się stało.

Dobra optymalizacja produkcji – przykład

Za przykład dobrej optymalizacji produkcji, może posłużyć między innymi rezygnacja ze zmian nocnych, jeśli efektywność pracowników podczas nich jest znacznie obniżona. Tego typu zabieg może przyczynić się do obniżenia kosztów zatrudnienia (które z uwagi na przysługujący pracownikom dodatek nocny są wyższe) i zużycia prądu w zakładzie produkcyjnym.